Rückgewinnung von Indium aus Bildschirmen: Ist das sinnvoll?

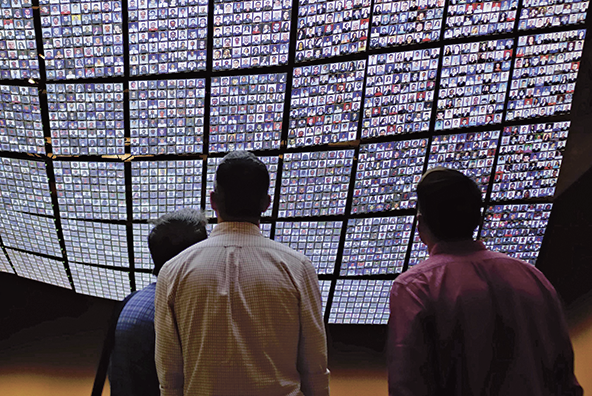

Das seltene Metall Indium ist in Flachbildschirmen enthalten. Kunstinstallation in Venedig. (Bild: Keystone)

In vielen Produkten unseres täglichen Lebens, insbesondere in Elektronikgeräten, sind seltene Metalle enthalten (siehe Kasten). Meist in winzigen Mengen verwendet, ermöglichen die seltenen Metalle spezifische Eigenschaften der Geräte und Produkte. Indium beispielsweise wird in Flachbildschirmen eingesetzt, weil es dünnflächig aufgebracht werden kann, transparent und leitfähig ist. Neodym, ein Seltenerdelement, wird für die Herstellung von Magneten mit starken Dauermagnetfeldern (sogenannte Permanentmagnete) benötigt, welche beispielsweise in Festplattenlaufwerken, Kopfhörern und Lautsprechern zum Einsatz kommen.

Durch den weltweit steigenden Bedarf an elektronischen Produkten wie Bildschirmen, Laptops, Tablets – aber auch Elektrofahrzeugen, Fotovoltaik- und Windkraftanlagen, Speziallegierungen usw. – steigt die Nachfrage nach seltenen Metallen.[1] Zurzeit werden viele dieser wertvollen Stoffe nicht rezykliert und gehen somit für künftige Generationen verloren.

Deshalb drängt sich die Frage nach der Möglichkeit der Rückgewinnung von seltenen Metallen auf.[2] Besonders relevant ist dies bei Elektro- und Elektronikgeräten, da hier solche Stoffe besonders häufig zum Einsatz kommen. Zudem ist der Anteil an seltenen Metallen oft sogar deutlich höher als in einer Mine.[3]

Ein Recyclingprojekt unter der Leitung der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) hat sich zum Ziel gesetzt, die technische, die ökologische und die wirtschaftliche Machbarkeit eines Recyclings der seltenen Metalle Indium und Neodym zu analysieren. Das Projekt E-Recmet wurde vom Bundesamt für Umwelt (Bafu) und dem schweizerischen Verband der Anbieter von Informations- und Kommunikationstechnologien (Swico) mitfinanziert. Als Teil des Projektkonsortiums hat die Berner Fachhochschule beispielhaft eine dynamische Betrachtung der Wirtschaftlichkeit des Recyclings von Indium aus Bildschirmgeräten durchgeführt.

Bei der technischen Machbarkeit deuten die Ergebnisse laufender Forschungsarbeiten (insbesondere in Deutschland und Japan) darauf hin, dass Indium aus Flachbildschirmen im industriellen Massstab zurückgewonnen werden kann. Zudem haben erste Ökobilanzen gezeigt: Das Recycling von Indium bei einer manuellen Vorbehandlung (Sekundärproduktion) ist gegenüber der Gewinnung aus Erzen (Primärproduktion) als vorteilhaft oder zumindest als gleichwertig zu beurteilen – unabhängig vom Verfahren der Rückgewinnung.[4]

Einnahmen aus Rohstoffverkauf nicht kostendeckend

Die wirtschaftliche Machbarkeit des Recyclings von Indium wurde mithilfe eines dynamischen Modells des gesamten Systems – vom Verkauf der Geräte über die Nutzung bis zum Recycling und der Entsorgung – betrachtet und analysiert. Im Modell[5] werden die Kosten den Einnahmen gegenübergestellt: Während Ausgaben beim Recycling der Bildschirme sowie bei der Rückgewinnung von Indium anfallen, stammen die Einnahmen aus vorgezogenen Recyclingbeiträgen und dem Verkauf von Sekundärrohstoffen (inklusive der indiumhaltigen Fraktion).

Die Ergebnisse der Simulationen sollen insbesondere zeigen, welche Zusatzkosten bei einer Rückgewinnung von Indium aus den Geräten entstehen würden. Die Kosten auf Stufe Recyclingbetrieb (heute ohne Rückgewinnung von Indium) werden aus den Einnahmen aus dem Verkauf der verwertbaren Materialien (sekundäre Rohstoffe) und den Beiträgen der Systembetreiber an die Betriebe gedeckt. Diese Beiträge entstammen dem vorgezogenen Recyclingbeitrag, welcher durch die Konsumenten beim Kauf neuer Geräte bezahlt wird.

Das Modell ermöglicht die Betrachtung der Veränderung der Gesamtkosten und des Gesamtertrags aus dem Recycling der Geräte über einen Zeitraum, nämlich von 2016 bis 2030. Die daraus gewonnenen Erkenntnisse sind wichtig, da sich die Menge der zu rezyklierenden Geräte in den kommenden Jahren aller Voraussicht nach weiter erhöhen wird, was eine Auswirkung auf die Rezyklierungskosten haben wird.

Die Analyse auf der Basis einer dynamischen Modellierung ermöglichte es, Einflüsse u. a. folgender Faktoren auf die Wirtschaftlichkeit zu simulieren:

- Menge der zurückgegebenen Bildschirmgeräte über die Zeit (Sammelquote);

- Einnahmen aus dem bestehenden vorgezogenen Recyclingbeitrag abhängig von der Anzahl verkaufter Geräte;

- Einnahmen aus dem Verkauf der zurückgewonnenen Materialien (sowohl der Metalle wie Aluminium und Kupfer und des Kunststoffs als auch im Falle einer Indium-Rückgewinnung der indiumhaltigen Fraktion);

- Recyclingkosten der jeweiligen Prozessschritte basierend auf empirischen Werten und/oder Expertenschätzungen;[6]

- Art der Verarbeitung von Elektroschrott (z. B. die manuelle Zerlegung oder die mechanische Verarbeitung der Geräte).

Recyclinggebühr steigt moderat

Die Wirtschaftlichkeit des Recyclings von Indium wurde über das Ausmass der erforderlichen Erhöhung des vorgezogenen Recyclingbeitrags beurteilt. Um den Unsicherheiten der Datenlage beim Recycling von Indium sowie möglichen Veränderungen des Umfelds Rechnung zu tragen, wurde eine Szenarienanalyse durchgeführt, bei welcher je ein Einflussfaktor variiert wurde.

Die Beurteilung erfolgte jeweils über den Zeitraum 2016 bis 2030. Die Analysen berechnen, in welchem Masse der Beitrag jeweils angepasst werden müsste, um die Kosten für die Rückgewinnung von Indium zu decken (siehe Tabelle 1).

Tabelle 1: Recyclingkosten (Annahmen)

Zerlegung der Geräte in Materialien (Fraktionen)

|

Zerkleinerung der indiumhaltigen Fraktionen

|

Aufkonzentrierung auf ein verwertbares Konzentrat

|

Rückgewinnung des Indiums aus der Fraktion Indiumkonzentrat

|

|

Manuelle Verarbeitung

|

270 Fr. pro Tonne (Geräte) | 25 Fr. pro Tonne (Panels) | 175 Fr. pro Tonne (Panels) | unter dem Weltmarktpreis von ca. 750 Fr. pro Kilogramm Indium |

Mechanische Verarbeitung

|

250 Fr. pro Tonne (Geräte) | 35 Fr. pro Tonne (Granulat) | 452 Fr. pro Tonne (Granulat) | unter dem Weltmarktpreis von ca. 750 Fr. pro Kilogramm Indium |

Quelle: Brechbühler Pešková, Grösser, Wäger (2015)

Die Szenarioanalyse (siehe Tabelle 2) für das Recycling von Indium zeigt: Im Fall einer manuellen Verarbeitung wäre eine Erhöhung des Beitrags aufgrund der Grösse und der Zusammensetzung der Geräte von rund 19 Rappen pro TV-Bildschirm, von rund 7 Rappen pro PC-Monitor und von rund 8 Rappen pro Laptop notwendig (siehe Tabelle 2). Eine manuelle Vorbehandlung der Geräte ist dabei rund 20-mal günstiger als eine ausschliesslich mechanische Vorbehandlung.[7]

Die Kosten («Aufkonzentrierungs- und Rückgewinnungskosten»), welche beim Indiumrecycling anfallen, hängen zudem von der Qualität des Konzentrats ab: Je höher der Anteil von Indium einer Fraktion, desto günstiger wird die Aufbereitung.

Es wurden auch die Auswirkungen einer Zwischenlagerung der Bildschirmpanels untersucht für den Fall, dass Indium erst ab dem Jahr 2020 zurückgewonnen werden könnte. Dabei ergaben sich jedoch keine merklichen Auswirkungen auf die Veränderung des Recyclingbeitrags. Mit anderen Worten: Die zusätzlichen Lagerungskosten haben nur einen marginalen Einfluss auf die Wirtschaftlichkeit der Rückgewinnung.

Weiter wurde betrachtet, wie sich Veränderungen der Anzahl Geräte pro Person, der in den Elektronikgeräten verbauten Indiummenge sowie der Nutzungsdauer auswirken. Dabei zeigt sich: Die Veränderungen der jeweiligen Variablen haben bei den betrachteten Bildschirmgeräten keine relevante Auswirkung auf den zusätzlich benötigten Recyclingbeitrag.

Wäre die Rücklaufquote hingegen um ein Fünftel geringer, so würde der bei vollständiger manueller Verarbeitung zusätzlich benötigte Recyclingbeitrag 15 Rappen teurer.

Tabelle 2 : Anstieg des vorgezogenen Recyclingbeitrags (in Franken)

TV-Bildschirm

|

PC-Bildschirm

|

Laptop

|

|

Art der Vorbehandlung bei der Indium-Rückgewinnung (Szenario 1)

|

|||

| Manuell (100%) | 0,19 | 0,08 | 0,07 |

| Manuell und mechanisch (je 50%) | 1,86 | 0,76 | 0,68 |

| Mechanisch (100%) | 3,52 | 1,44 | 1,28 |

Kosten für das Recycling von Indium (Szenario 2)

|

|||

| Aufkonzentrierungskosten sind 50 Prozent tiefer als angenommen (vgl. Tabelle 1)

|

0,06 | 0,03 | 0,02 |

| Aufkonzentrierungskosten sind 200 Prozent höher als angenommen | 0,45 | 0,18 | 0,16 |

| Rückgewinnungskosten sind 10 Prozent tiefer als angenommen (vgl. Tabelle 1) | 0,11 | 0,04 | 0,04 |

| Rückgewinnungskosten sind 90 Prozent höher als angenommen | 0,27 | 0,11 | 0,10 |

| Rückgewinnungskosten liegen 10 Prozent über dem Weltmarktpreis | 0,34 | 0,14 | 0,12 |

Veränderung der Anzahl Produkte pro Person (Szenario 3)

|

|||

| Halbierung der Anzahl Produkte pro Person von 2016 bis 2026 | 0,19 | 0,08 | 0,07 |

| Verdoppelung der Anzahl Produkte pro Person von 2016 bis 2026 | 0,20 | 0,08 | 0,07 |

Veränderung der Indiummenge in Produkten (Szenario 4)

|

|||

| Abnahme von Indium in m² um 30 Prozent von 2016 bis 2026 | 0,21 | 0,08 | 0,07 |

| Zunahme von Indium pro Quadratmeter (Panels) um 30 Prozent von 2016 bis 2026 | 0,18 | 0,08 | 0,07 |

Veränderung der Nutzungsdauer der Produkte (Szenario 5)

|

|||

| Halbierung der Nutzungsdauer der Produkte von 2016 bis 2026 | 0,19 | 0,08 | 0,07 |

| Verdopplung der Nutzungsdauer der Produkte von 2016 bis 2026 | 0,19 | 0,08 | 0,07 |

Veränderung der Rückgabequote (Szenario 6)

|

|||

| Geringere Rückgabequote (20 Prozent tiefer als heute) | 0,15 | 0,06 | 0,06 |

| Geringere Rückgabequote (40 Prozent tiefer als heute) | 0,11 | 0,05 | 0,04 |

Anmerkung: Die Tabelle zeigt den Anstieg des vorgezogenen Recyclingbeitrags, welcher nötig ist, um die Zusatzkosten des Indiumrecyclings zu decken.

Quelle: Brechbühler Pešková, Grösser, Wäger (2015)

Nachhaltige Nutzung der seltenen Metalle ist zentral

Aus ökologischer Sicht ist die Sache klar: Der Berg von ausgedienten Elektro- und Elektronikaltgeräten kommt einer rohstoffreichen Mine gleich. Der Massenanteil an seltenen Metallen in diesem Berg ist in vielen Fällen höher als jener in einer Mine bei der Primärproduktion. Das sind gute Voraussetzungen für die Rückgewinnung.

Die Umweltauswirkungen der Rückgewinnung von einem Kilogramm Indium aus Flachbildschirmen mit vorangehender manueller Zerlegung sind zudem gleich hoch oder im besten Fall sogar kleiner als jene der heutigen Primärproduktion – d. h. bei der Gewinnung von Indium aus Mineralien (als Nebenprodukt der Zinkgewinnung). Dies zeigen die Ergebnisse der Analysen.

Aus technischer Sicht sind für die Rückgewinnung von Indium aus Flachbildschirmen zwar noch einige Fragen zu klären – insbesondere, was die technische Machbarkeit im industriellen Massstab betrifft. Laufende Forschungsarbeiten stimmen aber zuversichtlich.

Aus wirtschaftlicher Sicht ist anzufügen, dass die Rückgewinnung seltener Metalle (wie Indium) isoliert betrachtet nicht kostendeckend ist. Soll Indium aus den entsorgten Flachbildschirmen zurückgewonnen werden, fallen Zusatzkosten an.

Die Szenarienanalyse zeigt auf, dass diese Zusatzkosten für die Integration des Indiumrecyclings in das bestehende Recyclingsystem unter den definierten Annahmen (etwa Verhältnis der «Rückgewinnungskosten» und Indium-Marktpreis) moderat ausfallen: Der vorgezogene Recyclingbeitrag müsste um maximal rund 50 Rappen pro Bildschirm erhöht werden. Beim Vorliegen der technischen Voraussetzungen muss zudem geprüft werden, welchen Beitrag die aktuellen Recyclingsysteme bei der Rückgewinnung seltener Metalle leisten können.

Und was ist mit den übrigen kritischen Metallen? Die Fallstudie für Indium (und für Neodym) wurde stellvertretend für die insgesamt 36 seltenen Metalle in Elektro- und Elektronikgeräten durchgeführt. Indium wurde ausgewählt, weil es eines der Metalle ist, bei denen die Voraussetzungen fürs Recycling am ehesten gegeben scheinen. Aus dem positiven Resultat für Indium kann deshalb nicht pauschal geschlossen werden, dass eine Rückgewinnung aller oder einer grösseren Anzahl dieser Metalle in greifbarer Nähe liegt.

Nichtsdestotrotz markiert dieses Ergebnis einen Meilenstein auf dem Weg zur nachhaltigen Nutzung kritischer Metalle in der Schweiz.

- Vgl. Angerer et al. (2009), Stähli et al. (2012), Wäger et al. (2012). []

- Wäger et al. (2012). []

- Vgl. Böni et al. (2015a). []

- Lösungsmittelextraktion oder Ionenaustausch; vgl. Böni et al. (2015a) und Wolfensberger M. et al. (2015). []

- Grösser (2012). []

- Die Kosten der «Zerlegung der Produkte in Fraktionen» und der «Zerkleinerung der Indium-haltigen Fraktion konnte an Hand empirischer Werte aus der Schweiz berücksichtigt werden. Die Kosten der «Aufkonzentrierung auf ein verwertbares Konzentrat» und die Kosten «abschliessende Rückgewinnung von Indium» sind in Form von Expertenschätzungen in die Modellierung der Wirtschaftlichkeit eingeflossen (siehe Tabelle 2). []

- Im Folgenden wird aus Gründen der Einfachheit nur noch die Zunahme des vorgezogenen Recyclingbeitrags für TV-Bildschirme (mit dem grössten Anpassungsbedarf) erwähnt. Die Werte für die weiteren Produktgruppen (PC-Bildschirme und Laptops) sind in Tabelle 1 ersichtlich. Vgl. Böni, H. et al. 2015a, 2015b und Brechbühler Pešková, M., Grösser S., Wäger P. (2015).

Literaturverzeichnis

- Angerer, G. et al. (2009). Rohstoffe für Zukunftstechnologien, Karlsruhe: Fraunhofer Institut für System- und Innovatonsforschung ISI.

- Böni H. et al. (2015a). Rückgewinnung von kritischen Metallen aus Elektronikschrott am Beispiel von Indium und Neodym: Schlussbericht, Bern.

- Böni, H. et al. (2015b). Indium und Neodym: Ist ein Recycling sinnvoll? In Swico, SENS, SLRS Fachbericht 2015.

- Brechbühler Pešková, M., Grösser S. N., Wäger P. (2015). Dynamische Modellierung der Kosten des Recyclings von Indium aus Bildschirmgeräten: e-Recmet Projekt Bericht 2.3, Bern.

- European Commission (2014). Report on Critical Raw Materials for the EU; Brussels.

- Erdmann, L. & Graedel, T. E. (2011). Criticality of Non-Fuel Minerals: A Review of Major Approaches and Analyses. Environ. Sci. Technol., 45 (18), 7620−7630.

- Grösser, S. N. Stichwort: System Dynamics. Gabler Wirtschaftslexikon. Heidelberg, Gabler.

- Stähli, B. (2012). Die Bedeutung seltener Metalle für Schweizer Unternehmen. Bachelorarbeit, Bern: Fachbereich Wirtschaft der Berner Fachhochschule.

- Stähli, B., Brechbühler Pešková, M., Seyler Ch. (2012). Seltene Metalle: Ist die Knappheit ein Problem für die Schweizer Industrie? In: Die Volkswirtschaft, 2012 (12), 39–43. Wäger, P. A. & Lang, D.J. (2010): Seltene Metalle Rohstoffe für Zukunftstechnologien. SATW Schrift, 2010 (41).

- Wäger P. A. et al. (2012). Towards a More Sustainable Use of Scarce Metals – a Review of Intervention Options Along the Metals Life Cycle. GAIA 2012; 21(4): 300–9.

- Wolfensberger M. et al. (2015). Ökobilanz der Rückgewinnung von Indium und Neodym aus Elektronikaltgeräten, E-Recmet Projekt Bericht 2.4, Bern.

Bibliographie

- Angerer, G. et al. (2009). Rohstoffe für Zukunftstechnologien, Karlsruhe: Fraunhofer Institut für System- und Innovatonsforschung ISI.

- Böni H. et al. (2015a). Rückgewinnung von kritischen Metallen aus Elektronikschrott am Beispiel von Indium und Neodym: Schlussbericht, Bern.

- Böni, H. et al. (2015b). Indium und Neodym: Ist ein Recycling sinnvoll? In Swico, SENS, SLRS Fachbericht 2015.

- Brechbühler Pešková, M., Grösser S. N., Wäger P. (2015). Dynamische Modellierung der Kosten des Recyclings von Indium aus Bildschirmgeräten: e-Recmet Projekt Bericht 2.3, Bern.

- European Commission (2014). Report on Critical Raw Materials for the EU; Brussels.

- Erdmann, L. & Graedel, T. E. (2011). Criticality of Non-Fuel Minerals: A Review of Major Approaches and Analyses. Environ. Sci. Technol., 45 (18), 7620−7630.

- Grösser, S. N. Stichwort: System Dynamics. Gabler Wirtschaftslexikon. Heidelberg, Gabler.

- Stähli, B. (2012). Die Bedeutung seltener Metalle für Schweizer Unternehmen. Bachelorarbeit, Bern: Fachbereich Wirtschaft der Berner Fachhochschule.

- Stähli, B., Brechbühler Pešková, M., Seyler Ch. (2012). Seltene Metalle: Ist die Knappheit ein Problem für die Schweizer Industrie? In: Die Volkswirtschaft, 2012 (12), 39–43. Wäger, P. A. & Lang, D.J. (2010): Seltene Metalle Rohstoffe für Zukunftstechnologien. SATW Schrift, 2010 (41).

- Wäger P. A. et al. (2012). Towards a More Sustainable Use of Scarce Metals – a Review of Intervention Options Along the Metals Life Cycle. GAIA 2012; 21(4): 300–9.

- Wolfensberger M. et al. (2015). Ökobilanz der Rückgewinnung von Indium und Neodym aus Elektronikaltgeräten, E-Recmet Projekt Bericht 2.4, Bern.

Zitiervorschlag: Marie Brechbühler Pešková, Stefan Grösser, Heinz Böni, Patrick A. Wäger, (2015). Rückgewinnung von Indium aus Bildschirmen: Ist das sinnvoll. Die Volkswirtschaft, 21. Dezember.

Metalle werden als «selten» bezeichnet, wenn ihr durchschnittlicher Massenanteil an der Erdkruste weniger als 0,01 Prozent beträgt.a Beispiele sind Gallium, Gold, Indium, Platinmetalle oder Seltenerdelemente.

Häufig gelten diese Metalle auch als «kritisch», weil einerseits das Risiko für Versorgungsunterbrüche als relativ gross angesehen wird (unter anderem aufgrund einer Konzentration der weltweiten Reserven und Produktionsstätten in wenigen Ländern, darunter China) und andererseits die Auswirkungen von Versorgungsunterbrüchen als gravierend eingestuft werden.b

aVgl. Wäger et al. (2010).

bVgl. Erdmann, L. & Graedel, T. E. (2011), European Commission (2014) und Stähli, B. (2012).

Das könnte Sie auch interessieren

Schweizerische Eidgenossenschaft

Confédération suisse

Confederazione Svizzera

Confederaziun svizra

Eidgenössisches Departement für

Wirtschaft, Bildung und Forschung WBF

Staatssekretariat für Wirtschaft SECO